Baiyear fabrikasından Andy tarafından

5 Kasım 2022'de güncellendi

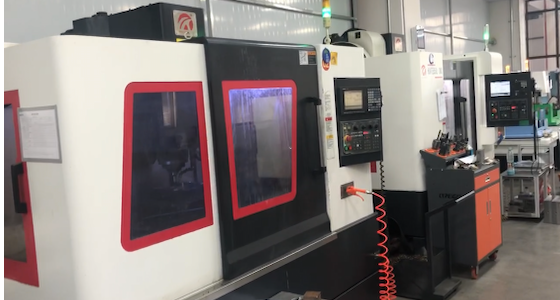

Kalıbın spesifik üretim aşamalarının tanıtımıyla ilgili olarak, tanıtmak için 2 makaleye ayırdık, bu ikinci makale, temel içerik: 1: Özel Plastik Enjeksiyon Kalıbı 2: Fabrika Kalıp Yapımı 3: Plastik Enjeksiyon Kalıbı 4: Hassas enjeksiyon kalıbı 5: plastik kalıp kalıp yapımcısı 6: enjeksiyonlu kalıplama için kalıp tasarımı 7: kalıp yapımı ve döküm 8: kalıp yapımı süreci

7. İç kalıp söndürme

(1), söndürmeden önce çalışın

a) Meme deliğinin açılması: Çizimin gerekliliklerine göre üst kalıptaki meme deliğini delin.Üst kalıba nozul deliği açarken alt deliğin merkezinin aynı olmasına dikkat edin.

b) Şönt koni deliğinin açılması: Şönt koni deliğini çizimin gerekliliklerine göre alt kalıp rayının ortasında delin, ardından şönt konisini hazırlayın ve üzerine yüksük deliğini açın.

c) Su deliğinin açılması: İkonun gereksinimlerine göre iç kalıbın yan tarafına su (soğutma suyu) deliği açın.

d) İç kalıbın ve kalıp çerçevesinin birleşim yüzeyinde sabitleme deliğini (kör delik) delin ve hafifçe vurun.

e) İç kalıpta iğne varsa iğne delikleri açılmalıdır.

(2), yüksük deliğini delin

İtici pimi kalıbın mekanik çalışmasının önemli bir parçasıdır.İşlevi, genel ejeksiyon etkisini elde etmek için bira makinesinin ejektör hareketi yoluyla ürünü kalıp göbeğinden ayırmaktır.İtici pimin işleme doğruluğu kalıbın kalitesini doğrudan etkiler.ve servis ömrü.Süreç gereksinimleri:

a) Yüksük deliğinin konumu, ince cidarlı ve görünümü etkileyen parçalardan mümkün olduğunca kaçınmak için ürünün genel tasarım gereksinimlerine göre işlenmelidir.Geçiş pozisyonunda bira sapının (eğimin) ve üretim sırasında iğnenin kırılmasının önlenmesi için yüksük deliği açılmadan önce kullanılmalıdır.Küçük bölümün matkap ucunu alttan delin ve ardından büyük bölümün matkap ucunu kullanarak arka taraftan delik açın.

b) Delik işlerken, kullanılan delme ve freze makinelerinin eksenleri ile çalışma masası arasındaki dikeyliği kontrol edin.

c) Rayba ile raybalama sonrasında delik ile yüksük arasındaki mekanik geçişi sağlamak için, işleme sırasında yüksük deliği bir kenar boşluğu bırakılmalıdır.Çok sıkı olması durumunda üretim sırasında delik ve yüksük yanacaktır;Cepheler var.

d) Yüksük deliği açılırken su taşıma deliğinin açılmamasına dikkat edilmelidir.

e) 1,5 mm'nin altında yüksük delikleri açarken, boş deliklerin oluşmaması için geçiş parçasının uzunluğu mümkün olduğunca 20 mm ile 30 mm arasında tutulmalı ve daha sonra boş kısım (yüksük ile yüksük deliği arasındaki boşluk) kapatılmalıdır. işlenmiş.Delikten kaçınma açıklığı, geçiş açıklığından yaklaşık 0,5 mm daha büyük olmalıdır.Çok büyük olduğunda uzun yüksüğün bükülmesi ve kırılması kolaydır.

(3), dahili kalıp söndürme

İç kalıp iyileştikten sonra, iç kalıbın sertlik gereksinimlerini karşılayabilmesi için su verme için ısıl işlem tesisine gönderilir.

8. Çerçeveyi bırakın

(1), düşme çerçevesi

İç kalıp söndürüldükten sonra koordinasyon kontrolü için kalıp çerçevesine yerleştirilir.Bu amaçla, iç kalıbın tamamen kalıp çerçevesine düşebilmesi ve eşleşmenin normal olması için kalıp çerçevesi ile iç kalıbın birleşim kenarının taşlanması ve kesilmesi gerekir.

(2) Kalıp çerçevesinde iç kalıp sabitleme delikleri açın

Konumlandırma merkezi yardımını iç kalıp konumlandırma vidası deliğine vidalayın ve ardından yardımcı aletin kalıp çerçevesindeki deliğin merkezini işaretlemesi için iç kalıbı kalıp çerçevesine bastırın.Daha sonra iç kalıbı çıkarın ve yardımcı aletleri vidalayın.Delme işaretlerine göre kalıp çerçevesinde delikler açın ve son olarak kalıp çerçevesini ters çevirerek delikler açın.

9. Çizgiyi tekrar ters çevirin

Bu adım, iç kalıp düşürüldükten sonra gerçekleştirilir ve amaç, sıranın çalışma yüzeyinin iki tarafının ve iç kalıbın uyumunun kontrol edilmesidir.İç kalıbın yan kısımlarına ve sıra pozisyonuna kırmızı boya sürün, sıra pozisyonunu yerleştirin ve sıra pozisyonunu yerine bastırın.Sıranın karşı tarafı tamamen kırmızı boya ile basılmalı, aksi halde kırmızı boya tamamen basılana kadar cilalanmalı, tamir edilmeli ve tekrar tekrar kontrol edilmelidir.

10. Sıra söndürme

Hat iyi hale getirildikten sonra sertlik gereksinimlerini karşılaması için söndürülür.

11. Basınçlı koltuk (eğik tavuk)

(1), satır konumu eğimi işleniyor

İkon ve teknik şartların gereklerine göre sıra pozisyonunun kayan yüzeyine eğik düzlem işlenir.

(2), basınçlı koltuk

a) Sıra eğiminin eğimi ve kalıp çerçevesinin üst çerçevesinin boyutu.

b) Sıra eğiminin eğimine ve sıra konumuna göre üst kalıp çerçevesi ve presleme yuvası üzerinde konumlandırma delikleri açın ve presleme yuvasını üst kalıp çerçevesine sabitleyin.

c) Sıra konumunda bir şev deliği açın ve şev deliği eğimden 2 derece daha küçük olmalıdır.

d) Sıra konumunda açılan eğimli deliklerin konumu ve eğimine göre üst kalıptaki eğimli konumlandırma deliklerini delin ve ardından hizalamayı kontrol etmek için eğimli kenarları takın.Hipotenüs deliği genellikle hipotenüsten 2 aile daha büyüktür.

12, genel model

İç kalıp, sıra pozisyonu, kesici uç iğnesi ve kalıp çerçevesi eşleştikten sonra üst ve alt kalıplar birleştirilerek kalıp oluşturulur ve üst ve alt iç kalıplar, sıralar ve ekler kırmızı boya ile kontrol edilir., Küreği tamamen yerine oturana kadar onarın.

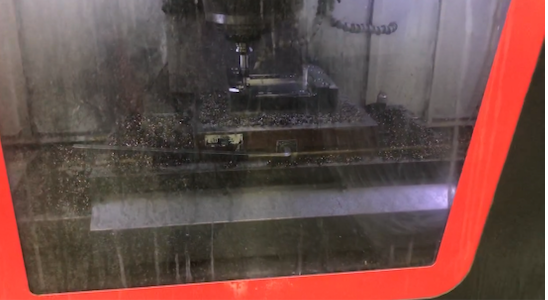

13. EDM işleme

EDM, EDM prensibine dayanmaktadır.Bakır erkek ve iş parçası birbirine yakın olduğunda, elektrotlar arası voltaj, elektrolitin iki elektrot arasındaki en yakın konumda iyonlaşmasına ve parçalanmasına neden olacak ve bir kıvılcım deşarjı oluşturacak, bu da anında büyük miktarda ısı enerjisi ile sonuçlanacaktır. Kıvılcım kanalında üretilen metal kısmen eritilir, hatta buharlaştırılır ve metali aşındırmak için buharlaştırılır.Isıl işlem görmüş çelik ve alaşımlar, takım elektrotları (bakır erkek) dahil olmak üzere herhangi bir sert, kırılgan, yumuşak, yapışkan veya yüksek erime noktalı metal malzemeyi işlemek için herhangi bir iletken malzeme için kullanılabilir ve iş parçası, korozyon oluşturmak için elektriksel korozyona maruz kalır. (buhar ve katı).Erkek bakırın elektriksel korozyonu elektrot kaybına neden olur ve iş parçasının elektriksel korozyonu şekillendirme doğruluğu gereksinimlerini karşılamasını sağlar.

Süreç gereksinimleri:

(1) Bakır erkeği takım tezgahının fener mili aynasına sıkıca kelepçeleyin ve işleme doğruluğu gereksinimlerini karşılayacak şekilde referans konumunu ayarlayın.Bazı büyük ve ince üç boyutlu bakır erkeklerin işlem sırasında deforme olması ve bükülmesi kolaydır ve bunların üç boyutlu bakır erkeklere tripod tipi bir sabitleme klipsi ile eşit şekilde sabitlenmesi gerekir.

(2) İş parçasını makine tablasına yerleştirin ve referans doğruluğunu ayarlayın.

(3), elektro-erozyon işleminin her bir parçasının işleme gereksinimlerine göre.

14. Parlatma (kalıp tasarrufu)

Kalıp parlatma, kalıp boşluğunun ve çekirdek kaplamasının ürünün görünüm gereksinimlerine göre işlenmesidir.Kalıp üretim sürecinin önemli bir parçasıdır.Parlatma doğruluğunun kalitesi, ürünün görünüm kalitesini doğrudan etkiler.Makineyle cilalama (ultrasonik), taşlama makinesiyle cilalama ve elle cilalama gibi cilalamanın birçok yolu vardır.Genel koşullar altında en sık kullanılan manuel cilalama işlemi, işlem gereksinimleri:

(1) Kalıpları parlatırken ve saklarken, ürünün iç ve dış gereksinimlerini görmeli ve anlamalısınız.

(2) Cilalamadan önce, çeşitli işlemlerin bıraktığı yüzey izlerini düzeltmek için bir eğe kullanın.

(3) Bileme taşıyla düzeltme temelinde, ürün gereksinimlerine göre ışıktan tasarruf etmek için kabadan ince zımpara kağıdı kullanın.

(4) Şeffaf parçalar gibi özel gereksinimleri olan ürünler için bunların aşındırıcı macunla cilalanması gerekir.

(5) Cilalı iş parçasının net çizgileri olmalı, parlak ve pürüzsüz olmalı ve çenelerde yuvarlatılmış köşeler olmamalıdır.

15. Yüksüklü

Alt kalıp çerçevesini ve yüzey iğne plakasını, alt iç kalıptaki itici pim deliğinden delin, ardından boru pimi deliğini ön iğne plakasındaki yüksük deliğinde frezeleyin ve ejektör pimini, alt iç kalıptaki ön iğne plakasına yerleştirin. kalıp çerçevesi ve alt iç kalıp.İtici pimin üst iç kalıbın çıkışıyla aynı hizada olduğundan emin olun ve ardından ejektör pimini yüz pimi plakasının itici pimi deliğinin kenarına takın ve ejektör pimini yerine sıkıştırın.

16. Test modu

(1), kılıç gövdesi gibi aksesuarlarla donatılmıştır ve kalıbı monte eder.

(2) Bira parçalarını gerçekleştirmek için kalıbı bira makinesinin çalışma prosedürlerine göre bira makinesine takın.Kalıp denemesi kalıplama sürecinin önemli bir parçasıdır.Bira parçaları formundaki kalıbın kalitesini doğru bir şekilde belirlemek için sıkma basıncı, enjeksiyon basıncı, elektrikli ısıtma sıcaklığı, eritme fırını sıcaklığı vb. kalıp testinden önce ve her seferinde ayarlanmalıdır.Bir deneme kaydı yapın.Bira testi için iş parçasında soğuk çizgiler, parti cephesi, büzülme, %15 dahilinde kabarcıklar, belirgin çeneler ve su izleri bulunmamalı ve yüzey pürüzsüz ve kalıp pürüzsüz olmalıdır.Gereksinimleri karşılamıyorsa onarılıp tekrar denemek gerekir.

17. Değişiklik

Test sonuçlarına göre kalıp kesilir ve müşteri gereksinimlerine ve montaj gereksinimlerine göre kalıpta değişiklik yapılır.Kalıp modifikasyonu kalıp imalatının önemli bir parçasıdır.Kalıp imalatının amacı seri üretimdir.Kalıp modifikasyonunun hızı ve doğruluğu, ürün kalitesini ve üretim ilerlemesini doğrudan etkiler.Kalıp değiştirme görevi, koordinasyon ayarı için yardımcı aletler olmadan monte edilen imzanın (satış ofisi) pazar (müşteri) ve titreşim kutusu gereksinimlerini (yüzey dekorasyon gereksinimleri hariç) karşılamasını sağlamaktır.Mühendisin kurulumunun ofisi, dahili bir incelemenin ardından müşterinin ofisine gönderilecektir.Kalıbın kendi sorununa göre mühendis, montaj gereksinimlerine ve müşteri gereksinimlerine göre kalıp modifikasyon bilgilerini sağlayacaktır.Değişiklik materyalleri açık bir şekilde yazılmalı ve dilin anlaşılması kolay ve belirsizlik içermemelidir.Veri gereksinimleri açık ve eksiksiz olmalı, ön ve arka konum gereksinimi olanlar için referans noktaları işaretlenmeli, şekil gereksinimi olanlar için şekil yapılmalıdır.Mühendis, kalıp modifikasyon bilgisini kalıp modifikasyon personeline sunarken, kalıp modifikasyonunun ana noktalarını, değiştirilecek parçaları, modifikasyon gerekliliklerini ve modifikasyonun amacını açıkça açıklamalıdır.Kişinin kararı sonrasında en uygun şekilde icra edilebilir.

18. Kalıp ayırıcı

Kalıp değiştirildikten, test edildikten, imzalandıktan ve kalite, müşterinin gereksinimlerini ve oyuncak montaj gereksinimlerini tam olarak karşıladıktan sonra kalıp devredilebilir ve üretime alınabilir.

İletişim: Andy Yang

Uygulama nedir : +86 13968705428

Email: Andy@baidasy.com

Gönderim zamanı: Kasım-29-2022